CONSTITUTION耐熱塗料の構成

耐熱塗料を構成する材料には、それ自体が高い耐熱性を持っていることが要求されます。

樹脂・バインダー

乾燥すると膜を形成するもので、塗料のベースとなるものです。

通常シリコーン樹脂およびエポキシ、アクリル、ポリエステルなどを配合した変性シリコーン樹脂を主としています。

また耐熱性が高いシリケート縮合物やリン酸塩類などの無機性のバインダーも使用されます。

体質顔料

着色を目的とするものではなく比較的安価なため、高価な着色顔料の使用量を少なくするために増量材として用いられます。

耐熱塗料においては単に増量材としてでなく、塗膜の強度や密着性など「物理的性質を大きく改善する」という積極的で重要な役割があります。

着色顔料

耐熱塗料では熱に弱い有機顔料は使用できません。

アルミ粉をはじめチタンやクロム、鉄、銅、マンガンなどの金属酸化物、および黒鉛、カーボンブラックなどが使われます。

防錆顔料

化学的に錆の発生を抑える顔料として亜鉛末、カルシウム塩類が使用され、バリヤー効果で水分などの浸入を抑制するアルミ粉、マイカ粉、鱗片状黒鉛などがあります。

添加剤

顔料分散剤、色別れ防止剤、沈降防止剤、皮張り防止剤、ダレ防止剤など色の安定性、保存性、塗装作業性を改善するさまざまな添加剤と、硬化触媒など塗膜物性に影響を与えるものがあります。

溶剤

キシレンなどの芳香族炭化水素が主であり、アルコール類、ケトン類、エステル類なども使用されます。

水性シリコーンや無機質バインダーを使用する塗料では溶剤として水を使用するので環境への影響が少ない塗料となります。

SILICONEシリコーン樹脂

砂や岩石の主成分であるシリカ(SiO2・酸化ケイ素)と有機物(炭素を主体とする化合物)とを結合させ有機ケイ素化合物とし、これを高分子にしたもので天然には存在しない物質です。シリコーン樹脂の耐熱性が格段に高いのは(Si-O)結合の結合力が有機樹脂の(C-C)結合よりもかなり強いためです。

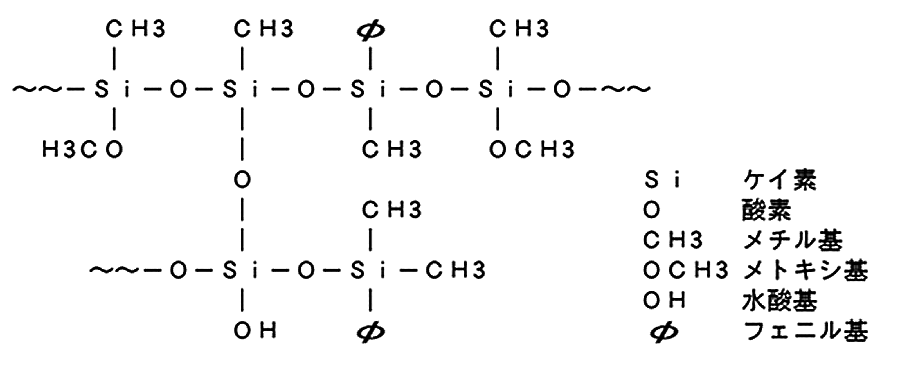

シリコーン樹脂の構造

塗料用のシリコーン樹脂はおおむね次のような化学構造をしています。

Si-Oの鎖の長短、枝分かれの多い少ない、メチル基やフェニル基などの存在比率などによってシリコーン樹脂の性質が決まってきます。

図のような高分子の物質が溶剤の中に溶けている状態です。

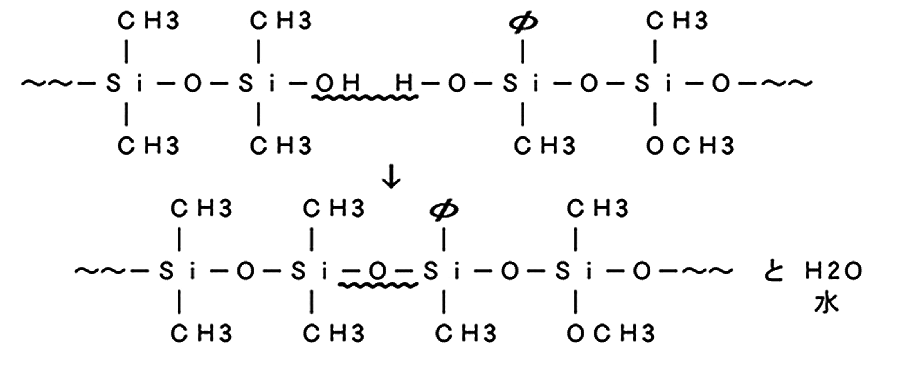

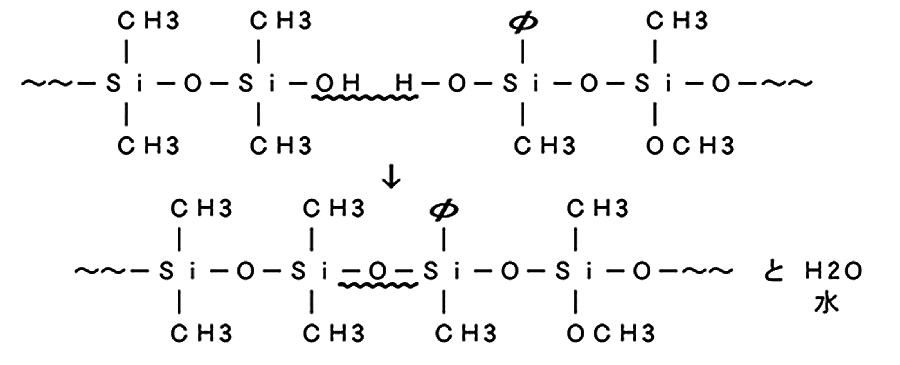

硬化反応

シリコーン樹脂の硬化反応は水酸基(-OH)とメトキシ基(-OCH3)または水酸基どうしが反応して水(H2O)やアルコール(CH3OH)を放出して、新たに(Si-O-Si)を作ることによって高分子どうしが結合して巨大化することによって行われます。

水酸基どうしの反応

水酸基とメトキシ基の反応

この反応は200~250℃で起こるので、この温度まで加熱する必要があります。

これはシリコーン樹脂塗料が常温では硬化しないことを意味しており、常温のままでは耐候性が悪く鉄が錆びやすいので、塗装後直ちに加熱しなければならない理由となっています。

こうした問題を解決するには次のような方法があります。

- 硬化剤を使用して常温で硬化させる

- 強力な防錆顔料である亜鉛末を配合する。亜鉛末はシリコーンに対して硬化触媒としても働く

- ポリエステル、アクリル、エポキシなどの有機樹脂と反応させたり混合したりして、その樹脂の硬化特性を利用する

ただし耐熱性は低下する

シリコーン樹脂の熱分解

シリコーン樹脂は他の樹脂に比べれば熱安定性に非常に優れた樹脂ですが、分子中に有機基を含む以上、一定温度以上になればこれら有機成分が熱分解することは避けられません。

まず300~400℃でメチル基などが分解してメタン、エタン、アルコールなどになって抜けてき、続いて500~650℃でフェニル基が分解し、最終的には約70%がセラミック質のシリカ皮膜となって残ります。

このようにシリコーン樹脂が熱分解する事を踏まえた上で、熱分解しても塗料としての機能を失わないような塗料設計が必要です。

近年水性のシリコーン樹脂(シリコーンエマルジョン)が出現し、常温塗装可能なプラント用水性耐熱塗料が開発され、環境汚染や健康への影響が少ないエコロジーな塗料として期待されています。

INORGANIC BINDER無機質バインダー

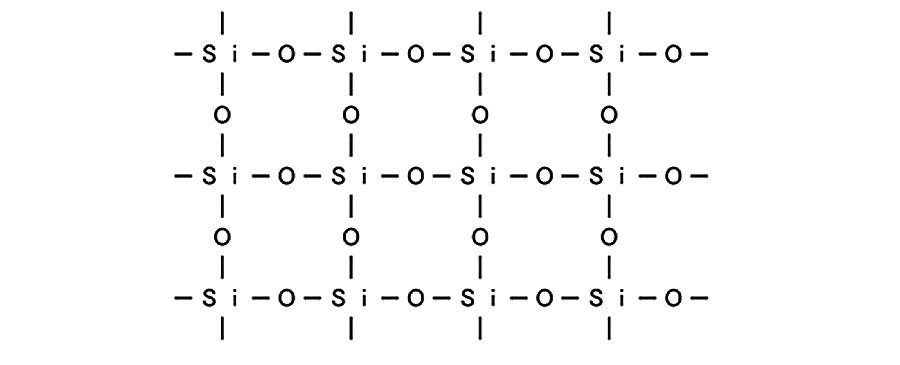

シリコーン樹脂の性能の限界を超える素材として無機質のバインダーがあります。無機質バインダーの長所は熱分解しないことにあり、千数百度の超高温にも耐える塗料を作ることができます。

しかし塗膜が硬く柔軟性に乏しいこと、中には酸性やアルカリ性が強く取り扱いが難しいものがあるなど課題もいくつかありますが、これを克服して高性能の製品が開発されています。

エチルシリケート

エチルアルコールとシリカ(SiO2)が結合した物質で塗装時は有機性を持っていますが、時間の経過とともに空気中の水分と反応し、エチルアルコールを放出しながら常温で完全硬化します。

耐水性、耐溶剤性に優れ熱分解も生じない無機質のシリカ皮膜を形成します。

エチルシリケートを使用した塗料は普通の有機性塗料と同様の取扱いが可能であり、作業性・上塗り適正も良好で高性能の耐熱塗料となります。

耐熱塗料以外の分野では無機ジンクプライマーとして重防食の目的で広く使われています。

アルカリシリケート

ナトリウムやリチウムなどのアルカリ金属とシリカが結合したバインダーでアルカリ性の水性塗料を作ることができます。

硬化皮膜はエチルシリケートと同様の性能ですが、常温乾燥では耐水性に乏しいため特殊用途に限られていました。

最近の研究成果により耐水性に優れたバインダーが開発され、窒化ホウ素や炭化ケイ素などの高機能の顔料と組合わせることにより、従来の限界を超える高性能な塗料が開発されています。

また水性のシリコーン樹脂を混合することにより、有機と無機のハイブリッド塗料が開発され、金属の熱処理業界を中心に好評を得ております。

リン酸系バインダー

リン酸アルミニウムなどのリン酸塩類も耐熱性に優れたバインダーです。

1000℃以上の耐熱性があり、灼熱した鋼材へ直接塗布することが可能な塗料に実用化されています。

PIGMENT顔料

体質顔料

シリカ、アルミナ、炭酸カルシウム、硫酸バリウム、マイカ(雲母)などの鉱物質やセラミックスの粉末が用いられます。

塗膜の機械的強度を上げる働きの他防錆効果を持つものもあります。

塗膜の熱膨張率を素地(鉄)の膨張率に近づけ、熱によって生じる歪みを緩和するという耐熱塗料にとって重要な役割があります。

着色顔料

下地を隠蔽し着色することにより美観を与えます。

一般塗料に使われる有機顔料は120℃~250℃で熱分解して変色するため耐熱塗料には使えません。

耐熱塗料には主として無機質顔料(各種の金属酸化物)が使用されます。

無機質顔料は焼成顔料ともいい、製造工程で800℃~1500℃で焼成されてセラミック質になっているので、熱に強いだけでなく酸やアルカリにも非常に安定です。

そのほかアルミ粉や黒鉛、カーボンブラックなども使用します。

防錆顔料

顔料自体が水、ガスなどの腐食要素と反応して素地の腐食を防ぐタイプ(亜鉛末など)と、腐食要素と素地との接触を妨げて腐食を防止するタイプ(アルミ粉、鱗片状黒鉛、マイカ粉)があります。

無機質顔料を使用した塗料の性質(有機顔料を使用した塗料に比べて)

- 耐熱性が大きい

- 紫外線に安定で色あせやチョーキングしない

- 酸、アルカリに強い

- 比重が重く沈殿しやすい

- 粒子が粗いので発色性が悪く鮮明な色が出にくい

- 隠蔽力が小さいので多量に使用しなければならない

FACTORS AND MEATURES耐熱塗料の劣化要因と対策

樹脂の熱分解による影響

樹脂の有機成分の熱分解により塗膜がポーラス(多孔質)になり、空気中の酸素が素地に達し、塗膜と素地の間に酸化被膜を生じるため、密着性が失われて剥離となります。

また熱分解が起こる温度帯域で樹脂の化学構造が変化するため、それに伴なって塗膜に物理的な歪みを生じ塗膜破壊の原因となります。

さらに樹脂がポーラスになるためシールド効果が低下し、水分の浸透が起こり塗膜下に錆やふくれを生じるので、顔料による防錆が必要となってきます。

熱分解による劣化の対策として次のような方法を講じています。

- 熱分解量の少ない樹脂を使用する

- マイカ粉や黒鉛(プライマーに配合)、アルミ粉(上塗りシルバーに配合)などの鱗片状の顔料を配合し、これらが重なりあって累層を作り、水分等の浸入をふせぐ

- 亜鉛末などの防錆顔料を高濃度に配合し、その防錆作用が効果的に働くようにする

塗膜の膨張、収縮による影響

樹脂は鋼板に対して数倍の熱膨張率であるため急加熱、急冷却およびそれらの繰返しにより剥離しやすくなります。

熱分解によるストレスの蓄積とともに塗膜の密着性を左右する要因です。

対策として次のようにしています。

- 樹脂は膨張率が大きいので少なくし、顔料は膨張率が小さいので多く使う

- 熱膨張の最も小さな体質顔料を配合する

- 鱗片状のアルミ粉やマイカ粉を配合して膨張収縮を抑制し、塗膜の機械的なストレスを吸収緩和する

このように塗膜全体として素地の膨張率にできるだけ近づけるようにしています。

その他サンダーケレンやサンドブラストにより素地に凹凸をつけることにより、表面積の増大と塗 料が凹部に入り込むアンカー効果により密着性が向上します。

ピンホールと膜厚の影響

一般に膜厚が大きいほど耐候性が良くなり防錆効果が高いとされていますが、耐熱塗料は膜厚を大きくすることはできません。

耐熱塗料に限らず塗膜が良く乾燥しているように見えても、溶剤が顔料の表面に吸着されて残っています。

また塗膜の表面層だけが早く乾燥して被膜を作ると塗膜内部の溶剤が蒸発できません。

こうした状態で一度に厚塗り(40μ以上/回)したり、十分な塗装間隔をとらずに塗り重ねたりしますと、残留する溶剤の量は非常に大きなものになります。

塗装が終わって装置等が稼働して加熱されると、塗膜内部の残留溶剤が一気に気化膨張し塗膜を突き破って放出されます。

溶剤が液体から気体に変化すると千数百倍の体積に膨張しますので、その影響は非常に大きいといえます。

このとき多数のピンホールを作り発錆の原因となります。また極端な場合にはブリスター(ふくれ)や剥離を生じることがあります。

従って耐熱塗料の塗装は溶剤が蒸発しやすいように薄く塗装し、できるだけ多く蒸発させるため長い塗装間隔をとるようにします。

塗装後の最初の運転時にはできるだけゆっくりと昇温するようにしてください。